English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Πώς μια γραμμή παραγωγής DC Brushed Rotor επιτυγχάνει κατασκευή ακριβείας υψηλού όγκου;

2025-12-11

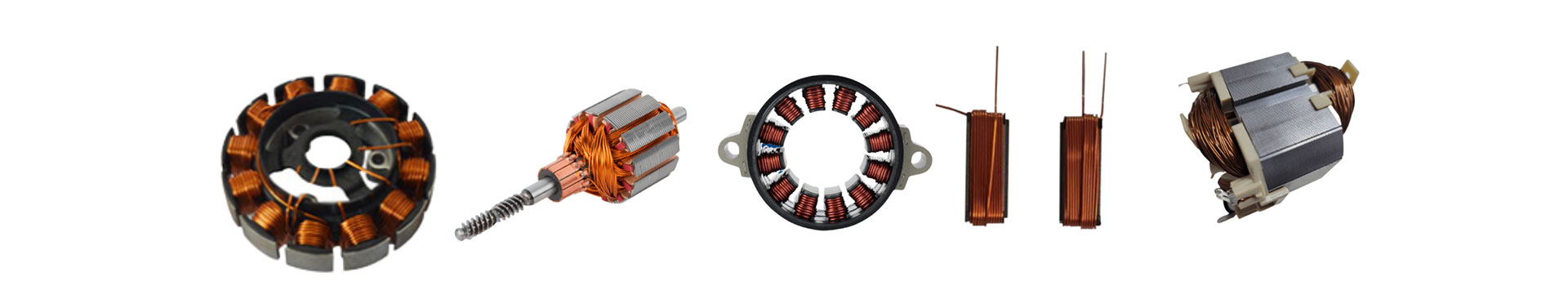

A Γραμμή παραγωγής ρότορα με βούρτσα DCείναι ένα ολοκληρωμένο σύστημα παραγωγής που έχει σχεδιαστεί για να αυτοματοποιεί τις διαδικασίες διαμόρφωσης, περιέλιξης, συναρμολόγησης, ζυγοστάθμισης, μέτρησης και δοκιμής που απαιτούνται για την παραγωγή ρότορων κινητήρα συνεχούς ρεύματος σε κλίμακα. Ο βασικός του σκοπός είναι να εξασφαλίσει σταθερή γεωμετρία ρότορα, σταθερή ηλεκτρική έξοδο, χαμηλό θόρυβο και επαναλαμβανόμενη απόδοση σε χιλιάδες ή εκατομμύρια μονάδες.

Για να υποστηρίξει την τεχνική κατανόηση, ο ακόλουθος πίνακας συνοψίζει αντιπροσωπευτικές παραμέτρους μιας τυπικής γραμμής παραγωγής DC Brushed Rotor, δείχνοντας τον τύπο των σταθμών διεργασίας, τις δυνατότητές τους και την αντίστοιχη ακρίβεια μέτρησης. Αυτή η επισκόπηση βοηθά στην αποσαφήνιση των μηχανικών χαρακτηριστικών και των επιχειρησιακών δυνατοτήτων που καθορίζουν την απόδοση, την ποιότητα και τη μακροπρόθεσμη παραγωγικότητα.

| Στοιχείο συστήματος | Λειτουργία κλειδιού | Αντιπροσωπευτικές Τεχνικές Παράμετροι | Αξία/Ικανότητα |

|---|---|---|---|

| Σταθμός περιέλιξης καλωδίων | Αυτοματοποιεί την περιέλιξη του πηνίου | Εύρος διαμέτρου σύρματος | 0,10–1,20 χλστ |

| Ταχύτητα περιέλιξης | 1500–3000 σ.α.λ | ||

| Μονάδα στοίβαξης πλαστικοποίησης | Σχηματίζει στοίβα ρότορα | Ανοχή ύψους στοίβας | ±0,02 mm |

| Μονάδα προσαρμογής πρέσας άξονα | Εισάγει τους άξονες με ακρίβεια | Έλεγχος δύναμης προσαρμογής πίεσης | Ρυθμιζόμενο 1–3 kN |

| Σύστημα συγκόλλησης με μεταγωγέα | Συνδέει πηνία και μεταγωγέα | Μέθοδος συγκόλλησης | Επιλογές TIG/λέιζερ/τόξου |

| Δυναμικός Σταθμός Εξισορρόπησης | Εξασφαλίζει χαμηλούς κραδασμούς | Ακρίβεια εξισορρόπησης | ≤1 mg |

| Ηλεκτρολογικός Σταθμός Δοκιμών | Πραγματοποιεί δοκιμές αντίστασης και υπερτάσεων | Τάση δοκιμής υπέρτασης | Έως 5 kV |

| Σύστημα Επιθεώρησης Όρασης | Ανιχνεύει ελαττώματα επιφάνειας και διαστάσεων | Ακρίβεια αναγνώρισης που βασίζεται σε AI | ≥99% ποσοστό ανίχνευσης |

| Σύστημα αυτόματης μεταφοράς | Μετακινεί μονάδες σε σταθμούς | Χρόνος κύκλου ανά ρότορα | 3–7 δευτερόλεπτα |

Οι ακόλουθες ενότητες επεκτείνονται στο πώς αυτά τα συστήματα λειτουργούν μαζί σε τέσσερις κύριους αναλυτικούς κόμβους, σχηματίζοντας μια δομή περιεχομένου σε βάθος περίπου 3000 λέξεων, βελτιστοποιημένη για κατασκευή, βιομηχανικό αυτοματισμό και τεχνικούς αναγνώστες B2B.

Πώς μια γραμμή παραγωγής DC Brushed Rotor καθορίζει τη σταθερότητα της διαδικασίας σε κάθε στάδιο παραγωγής;

Μια γραμμή παραγωγής που έχει σχεδιαστεί για την κατασκευή ρότορα με βούρτσα DC ακολουθεί μια αρχιτεκτονική δομημένης διαδικασίας που βασίζεται σε συντονισμένα μηχανικά, ηλεκτρικά και ψηφιακά συστήματα ελέγχου. Η σταθερότητα αυτής της αρχιτεκτονικής εξαρτάται από την αλληλουχία ροής εργασιών, την ακρίβεια του σταθμού και την ενσωμάτωση ποιοτικού ελέγχου.

Πώς διατηρείται η ακρίβεια στοίβαξης πλαστικοποίησης;

Η στοίβαξη πλαστικοποίησης είναι ένα από τα πρώτα κρίσιμα βήματα. Το σύστημα πρέπει να διασφαλίζει ότι κάθε πλαστικοποίηση χάλυβα είναι ευθυγραμμισμένη και συμπιεσμένη ομοιόμορφα για να εγγυάται τη συνοχή του μαγνητικού πεδίου. Οι μονάδες στοίβαξης βασίζονται σε τροφοδότες κραδασμών, σερβοελεγχόμενους μηχανισμούς ευθυγράμμισης και αισθητήρες παρακολούθησης ύψους. Αυτά επιτρέπουν συνεχή διόρθωση κατά τη λειτουργία, αποτρέποντας την κακή ευθυγράμμιση προτού μεταφραστεί σε ανισορροπία ή δόνηση του ρότορα.

Πώς εξασφαλίζει ο σταθμός περιέλιξης σταθερή γεωμετρία πηνίου;

Η γεωμετρία του πηνίου επηρεάζει άμεσα την ηλεκτρική αντίσταση, την απόδοση ροπής και την παραγωγή θερμότητας. Για την αποφυγή παραλλαγών, οι σταθμοί περιέλιξης χρησιμοποιούν σερβοκινητήρες με ανάδραση κλειστού βρόχου, εξασφαλίζοντας σταθερή τάση σε όλο τον κύκλο περιέλιξης. Οι εντατήρες καλωδίων ρυθμίζουν τη δύναμη έλξης, αποτρέποντας την παραμόρφωση ή το τέντωμα, ενώ τα προγραμματιζόμενα σχέδια διατηρούν τον αριθμό στροφών και την κατανομή. Αυτό διασφαλίζει ότι κάθε ρότορας πληροί τις ηλεκτρικές ανοχές με βάση τις απαιτήσεις σχεδιασμού.

Πώς η αυτοματοποιημένη συγκόλληση με μεταγωγέα βελτιώνει την αξιοπιστία της ηλεκτρικής αγωγιμότητας;

Το σύστημα συγκόλλησης συνδέει τα καλώδια του σπειροειδούς σύρματος με τα τμήματα του μεταγωγέα. Τα συστήματα συγκόλλησης με λέιζερ ή τόξο είναι διαμορφωμένα ώστε να διατηρούν σταθερή θερμοκρασία, βάθος διείσδυσης και συνοχή σφαιριδίων συγκόλλησης. Οι αισθητήρες πραγματικού χρόνου παρακολουθούν τη θερμοκρασία και τη συνέχεια της συγκόλλησης, αποτρέποντας τις ψυχρές αρθρώσεις ή τις μερικές συντήξεις. Διατηρώντας ομοιόμορφους συνδέσμους, το σύστημα μειώνει τους κινδύνους αστοχίας κατά τη λειτουργία του κινητήρα υψηλής ταχύτητας.

Πώς εξασφαλίζει η ζυγοστάθμιση μακροπρόθεσμη απόδοση του ρότορα;

Η δυναμική εξισορρόπηση εξαλείφει τις πηγές κραδασμών, διασφαλίζοντας ότι ο κινητήρας λειτουργεί αθόρυβα και παρατείνει τη διάρκεια ζωής του ρουλεμάν. Ένα σύστημα εξισορρόπησης διπλού επιπέδου μετρά την κατανομή μάζας και διορθώνει αυτόματα την ανισορροπία μέσω αφαίρεσης υλικού ή μικροδιάτρησης. Η ακρίβεια εξισορρόπησης φτάνει το ≤1 mg, η οποία πληροί τα πρότυπα για μικρές συσκευές, ενεργοποιητές αυτοκινήτων και βιομηχανικά όργανα.

Πώς επικυρώνει η ηλεκτρική δοκιμή κάθε ρότορα πριν από τη συναρμολόγηση;

Ο σταθμός δοκιμών παρέχει δοκιμές υπέρτασης, ελέγχους αντίστασης, μέτρηση μόνωσης και επαλήθευση της συνέχειας του κυκλώματος. Η δοκιμή υπέρτασης έως 5 kV ανιχνεύει ελαττώματα μόνωσης που είναι αόρατα σε οπτικές ή μηχανικές επιθεωρήσεις. Οι ηλεκτρικές δοκιμές επιβεβαιώνουν ότι κάθε ρότορας πληροί λειτουργικές παραμέτρους πριν φύγει από τη γραμμή, αποτρέποντας δαπανηρές αστοχίες κατάντη.

Πώς ο Αυτοματισμός ενισχύει την απόδοση, τη διασφάλιση ποιότητας και την αποδοτικότητα κόστους;

Ο αυτοματισμός είναι το θεμέλιο της σύγχρονης κατασκευής ρότορα, επιτρέποντας υψηλότερους ρυθμούς παραγωγής ενώ μειώνει τα σφάλματα παραγωγής και την ένταση εργασίας.

Πώς ο αυτοματοποιημένος έλεγχος διεργασιών μειώνει τη μεταβλητότητα;

Κάθε σταθμός διεργασίας επικοινωνεί μέσω μιας κεντρικής πλατφόρμας PLC ή βιομηχανικού υπολογιστή. Οι αισθητήρες συλλέγουν δεδομένα για τη δύναμη, τη ροπή, την τάση και την ευθυγράμμιση. Όταν παρουσιάζεται μια παρατυπία, το σύστημα προσαρμόζει τις παραμέτρους ή σταματά την παραγωγή για να αποφύγει ελαττωματικές παρτίδες. Αυτός ο έλεγχος κλειστού βρόχου εξασφαλίζει προβλέψιμα και επαναλαμβανόμενα αποτελέσματα.

Πώς βελτιώνουν τα συστήματα επιθεώρησης όρασης τα ποσοστά ανίχνευσης ελαττωμάτων;

Η οπτική επιθεώρηση ανιχνεύει γρέζια, γρατζουνιές, παραμορφώσεις και αποκλίσεις διαστάσεων. Με ακρίβεια αναγνώρισης ≥99%, το σύστημα όρασης μειώνει την εξάρτηση από τον χειροκίνητο έλεγχο. Επίσης, τεκμηριώνει τους τύπους ελαττωμάτων, επιτρέποντας την ανάλυση της βασικής αιτίας και τη συνεχή βελτίωση.

Πώς μειώνει ο αυτοματισμός το λειτουργικό κόστος για τους κατασκευαστές;

Ο αυτοματισμός μειώνει τη χειρωνακτική εργασία, μειώνει τους ρυθμούς επανεπεξεργασίας, αυξάνει την απόδοση και μειώνει το άχρηστο υλικό. Ενώ η αρχική επένδυση είναι υψηλότερη, το μακροπρόθεσμο όφελος κόστους προκύπτει από υψηλότερη συνέπεια, λιγότερες αποδόσεις, σταθερή ποιότητα και προβλέψιμο προγραμματισμό παραγωγής.

Πώς διατηρεί η γραμμή ιχνηλασιμότητα για κάθε μονάδα;

Τα συστήματα ιχνηλασιμότητας επισημαίνουν κάθε ρότορα με έναν σειριακό κωδικό που συνδέεται με τα δεδομένα διεργασίας. Αυτό βελτιώνει τον έλεγχο ποιότητας, τη διαχείριση της εγγύησης και τη συμμόρφωση στους τομείς της αυτοκινητοβιομηχανίας και της βιομηχανίας που απαιτούν τεκμηριωμένο ιστορικό παραγωγής.

Πώς υποστηρίζει το σύστημα τα κριτήρια αξιολόγησης κλιμάκωσης, προσαρμογής και μελλοντικής παραγωγής;

Καθώς η ζήτηση για κινητήρες συνεχούς ρεύματος αυξάνεται σε αυτοκίνητα, HVAC, οικιακές συσκευές, ρομποτικά παιχνίδια και βιομηχανικό εξοπλισμό, οι κατασκευαστές απαιτούν γραμμές παραγωγής που να φιλοξενούν συχνές αλλαγές σχεδιασμού και ποικίλες προδιαγραφές ρότορα.

Πώς ο αρθρωτός σχεδιασμός επιτρέπει την κλιμάκωση της παραγωγής;

Οι σταθμοί μπορούν να προστεθούν, να αφαιρεθούν ή να αναβαθμιστούν για να ταιριάζουν με τους στόχους διεκπεραίωσης. Οι κατασκευαστές μπορούν να κλιμακωθούν από ημιαυτόματες σε πλήρως αυτόματες διαμορφώσεις καθώς αυξάνεται η ζήτηση. Αυτή η αρθρωτότητα απλοποιεί επίσης τη συντήρηση και μειώνει το χρόνο διακοπής λειτουργίας.

Πώς προσαρμόζεται η γραμμή σε διαφορετικά μεγέθη ρότορα;

Τα ρυθμιζόμενα εξαρτήματα, τα προγραμματιζόμενα σχέδια περιέλιξης και οι εύκαμπτες μονάδες προσαρμογής άξονα εξασφαλίζουν συμβατότητα με πολλαπλές διαστάσεις ρότορα. Αυτή η προσαρμογή υποστηρίζει τη διαφοροποίηση των προϊόντων χωρίς να απαιτεί παράλληλες γραμμές παραγωγής.

Πώς η ενσωμάτωση προηγμένων αισθητήρων προετοιμάζει το σύστημα για μελλοντικές αναβαθμίσεις;

Οι κατασκευαστές υιοθετούν όλο και περισσότερο την προγνωστική συντήρηση, αξιοποιώντας αισθητήρες δόνησης, θερμικές κάμερες και αναλυτικά στοιχεία απόδοσης. Αυτοί οι αισθητήρες επιτρέπουν την έγκαιρη ανίχνευση της φθοράς, συμβάλλοντας στη διατήρηση υψηλού χρόνου λειτουργίας.

Πώς η ψηφιοποίηση επιτρέπει την απομακρυσμένη παρακολούθηση και βελτιστοποίηση;

Η βιομηχανική συνδεσιμότητα επιτρέπει πίνακες εργαλείων απόδοσης σε πραγματικό χρόνο, απομακρυσμένα διαγνωστικά σφαλμάτων και αναλύσεις παραγωγής. Οι ομάδες μπορούν να παρακολουθούν τους χρόνους κύκλου, τα ποσοστά σκραπ και τις συνθήκες του μηχανήματος, επιτρέποντας αποφάσεις παραγωγής βάσει δεδομένων.

Πώς μπορούν οι κατασκευαστές να εφαρμόσουν αυτό το σύστημα για ανταγωνιστικό πλεονέκτημα και μακροπρόθεσμη λειτουργική αξία;

Μια γραμμή παραγωγής ρότορα με βούρτσα DC είναι ένα στρατηγικό πλεονέκτημα παρά μια απλή μηχανή. Η αξία του έγκειται στην ικανότητά του να υποστηρίζει την επέκταση, να βελτιώνει την ποιότητα των προϊόντων και να προσφέρει προβλέψιμες επιδόσεις σε ανταγωνιστικές αγορές.

Πώς βελτιώνει η σειρά την ικανοποίηση των πελατών για τους μεταγενέστερους κατασκευαστές;

Η σταθερή απόδοση του ρότορα μειώνει τον θόρυβο του κινητήρα, αυξάνει τη συνοχή της ροπής και ενισχύει την αξιοπιστία του προϊόντος. Οι κατασκευαστές επωφελούνται από λιγότερες αξιώσεις εγγύησης και υψηλότερες αξιολογήσεις καταναλωτών.

Πώς η βελτιστοποίηση απόδοσης μειώνει τους χρόνους παράδοσης;

Με χρόνους κύκλου τόσο χαμηλούς όσο 3–7 δευτερόλεπτα ανά ρότορα, ο προγραμματισμός παραγωγής γίνεται πιο ακριβής. Αυτό υποστηρίζει την έγκαιρη παράδοση, ειδικά για πελάτες OEM και ODM στις βιομηχανίες αυτοκινήτων και συσκευών.

Πώς μεταφράζεται η υψηλή ακρίβεια στη φήμη της επωνυμίας και στην αύξηση του μεριδίου αγοράς;

Η ανώτερη ποιότητα ρότορα ενισχύει την απόδοση των τελικών προϊόντων. Αυτό ενισχύει την αξιοπιστία της επωνυμίας και υποστηρίζει τις μακροπρόθεσμες σχέσεις με τους πελάτες σε ανταγωνιστικές παγκόσμιες αγορές.

Συχνές Ερωτήσεις (FAQ)

Πώς διατηρεί η γραμμή παραγωγής σταθερή ποιότητα περιέλιξης πηνίου σε μεγάλους κύκλους παραγωγής;

Η γραμμή ελέγχει την τάση περιέλιξης, την ταχύτητα περιστροφής και τον αριθμό στροφών μέσω σερβοκινητήρων με παρακολούθηση κλειστού βρόχου. Οι εντατήρες καλωδίων και οι αισθητήρες ευθυγράμμισης αποτρέπουν τις αποκλίσεις ακόμη και κατά τη διάρκεια παρατεταμένης λειτουργίας. Αυτό εξασφαλίζει ομοιόμορφη πυκνότητα πηνίου, σταθερή αντίσταση και αξιόπιστη απόδοση ροπής για κάθε ρότορα.

Πώς γίνεται η εξισορρόπηση του ρότορα για την εξάλειψη των κραδασμών και τη βελτίωση της ανθεκτικότητας του συστήματος;

Οι μηχανές δυναμικής εξισορρόπησης μετρούν την κατανομή μάζας χρησιμοποιώντας ανάλυση διπλού επιπέδου. Όταν εντοπιστεί ανισορροπία, το σύστημα αντισταθμίζει αφαιρώντας το υλικό ή ρυθμίζοντας την κατανομή βάρους με υψηλή ακρίβεια. Αυτή η διαδικασία εξασφαλίζει ομαλή απόδοση, ελάχιστους κραδασμούς και μεγαλύτερη διάρκεια ζωής των εξαρτημάτων.

Συμπέρασμα και Επικοινωνία

Μια γραμμή παραγωγής DC Brushed Rotor αντιπροσωπεύει ένα πλήρως κατασκευασμένο οικοσύστημα παραγωγής που ενσωματώνει μηχανική ακρίβεια, ηλεκτρονικό έλεγχο και προηγμένες τεχνολογίες διασφάλισης ποιότητας για την παροχή υψηλού όγκου, συνεπούς παραγωγής ρότορα. Οι βασικές του δυνατότητες έγκεινται στη διατήρηση της ακρίβειας των διαστάσεων, στη διασφάλιση σταθερής ηλεκτρικής απόδοσης, στη μείωση των λειτουργικών διακυμάνσεων και στην υποστήριξη κλιμακούμενων μοντέλων παραγωγής. Καθώς οι βιομηχανίες υιοθετούν όλο και πιο εξελιγμένες εφαρμογές κινητήρων, η σημασία της αξιόπιστης ποιότητας του ρότορα συνεχίζει να αυξάνεται. Τα συστήματα που περιγράφονται εδώ επιτρέπουν στους κατασκευαστές να ανταποκρίνονται αποτελεσματικά σε αυτές τις απαιτήσεις ενώ προετοιμάζονται για μελλοντικές βελτιώσεις στον αυτοματισμό, τον ψηφιακό έλεγχο και την έξυπνη συντήρηση.

Για οργανισμούς που αναζητούν αξιόπιστες δυνατότητες παραγωγής ρότορα,SHUAIRUI®παρέχει τεχνικά σχεδιασμένες λύσεις προσαρμοσμένες σε διάφορους βιομηχανικούς τομείς. Για να εξερευνήσετε προδιαγραφές, επιλογές προσαρμογής ή υποστήριξη ενοποίησης έργου, παρακαλούμεεπικοινωνήστε μαζί μαςγια περαιτέρω διαβούλευση.